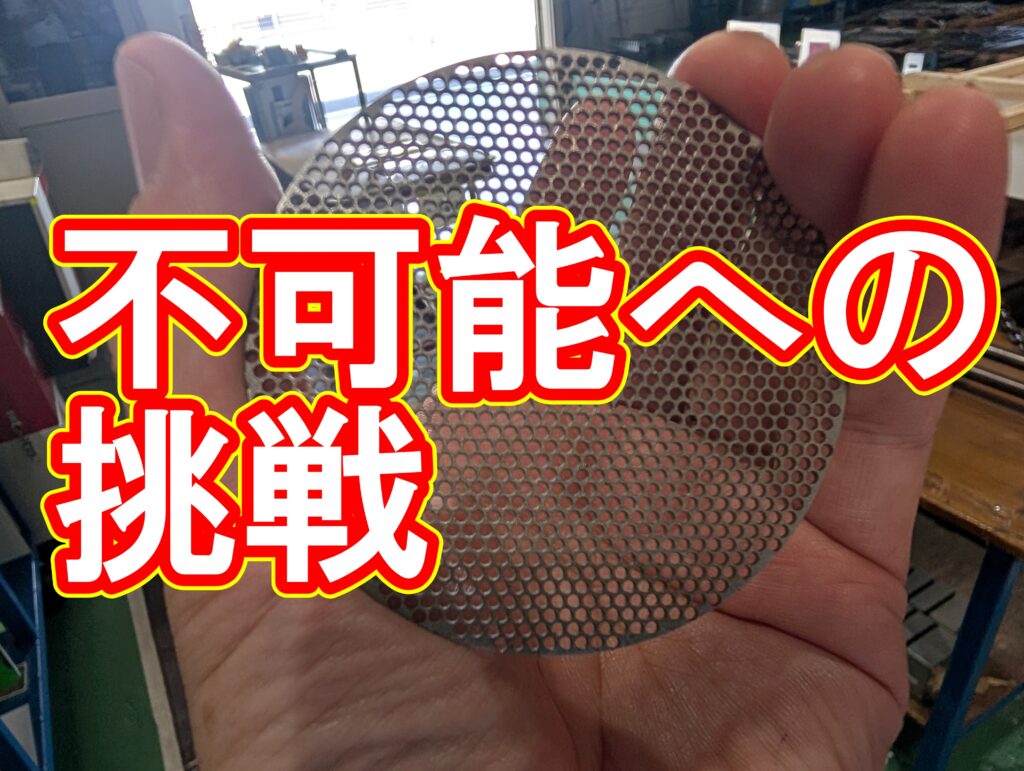

【高難易度加工】SUS304への微細小穴レーザー切断「不可能への挑戦」

| 素材 | SUS304 |

|---|---|

| 単価 | 20万円 |

| サイズ | 80φ |

| 厚み | 1.2 |

| 枚数・個数 | 1枚 |

| 所要時間 | 1週間 |

ポイント

弊社は日々、様々な金属加工の課題に挑戦していますが、今回はその中でも特に記憶に残る、非常に難易度の高いレーザー加工事例をご紹介します。

それは、「SUS304 2B材(厚さ1.2mm、直径80mmの円盤)に、直径1.5mmの微細な穴を2mmピッチの千鳥配置で無数に開ける」というものでした。

■「できないかもしれない」からの挑戦

正直なところ、最初にご依頼内容を拝見した際、成功する確率は非常に低いと感じました。

材質と厚み: SUS304の1.2mm厚は、微細な穴を開けるには熱影響を受けやすく、歪みや変形のリスクが非常に高い。

穴径とピッチ: 直径1.5mmの穴に対し、ピッチが2mmというのは、穴と穴の間隔が非常に狭いことを意味します。

レーザーの熱が隣の穴に干渉し、溶解や変形を引き起こす可能性が極めて高いのです。

千鳥配置: 穴が交互に配置されるため、熱の伝わり方が複雑になり、加工の難易度をさらに引き上げます。

これらの条件から、安定した品質での加工は困難を極めると判断し、お客様には高額なお見積りを提示させていただきました。

しかし、お客様からは「他ではどこも受けてもらえなかった。ぜひお願いしたい」と、弊社の技術力に望みを託してくださったのです。

その熱意に応えるべく、私たちはこの「不可能への挑戦」を決意しました。

■ 試行錯誤の末に見えた光

受注が決まってからは、まさにトライ&エラーの連続でした。レーザーの出力、速度、焦点距離、アシストガスの種類と圧力…。

考えうる全てのパラメーターを少しずつ調整し、何度もテスト加工を繰り返しました。

最初のうちは、熱で材料が曲がってしまったり、穴の形状が歪になったりと、満足のいく結果は得られません。

しかし、熟練の技術者が長年の経験と知識を総動員し、失敗から得られたデータを一つ一つ分析していくことで、徐々に最適な加工条件の輪郭が見えてきました。

そして、幾度もの試行錯誤の末、ついに私たちは全ての穴を高い精度で、変形を最小限に抑えて切断することに成功したのです。

完成した製品を見たとき、安堵感と共に大きな達成感が込み上げてきました。

■ 困難な加工こそ、私たちの価値

今回の案件は、弊社の技術力と粘り強さを証明する、象徴的な事例となりました。

他社が匙を投げるような高難易度の加工であっても、決して諦めずに挑戦し、お客様の期待を超える結果を出す。それこそが、私たちの存在価値だと考えています。

「こんな加工は無理だろう」と諦める前に、ぜひ一度、弊社にご相談ください。お客様の課題を解決するため、全力でサポートさせていただきます。