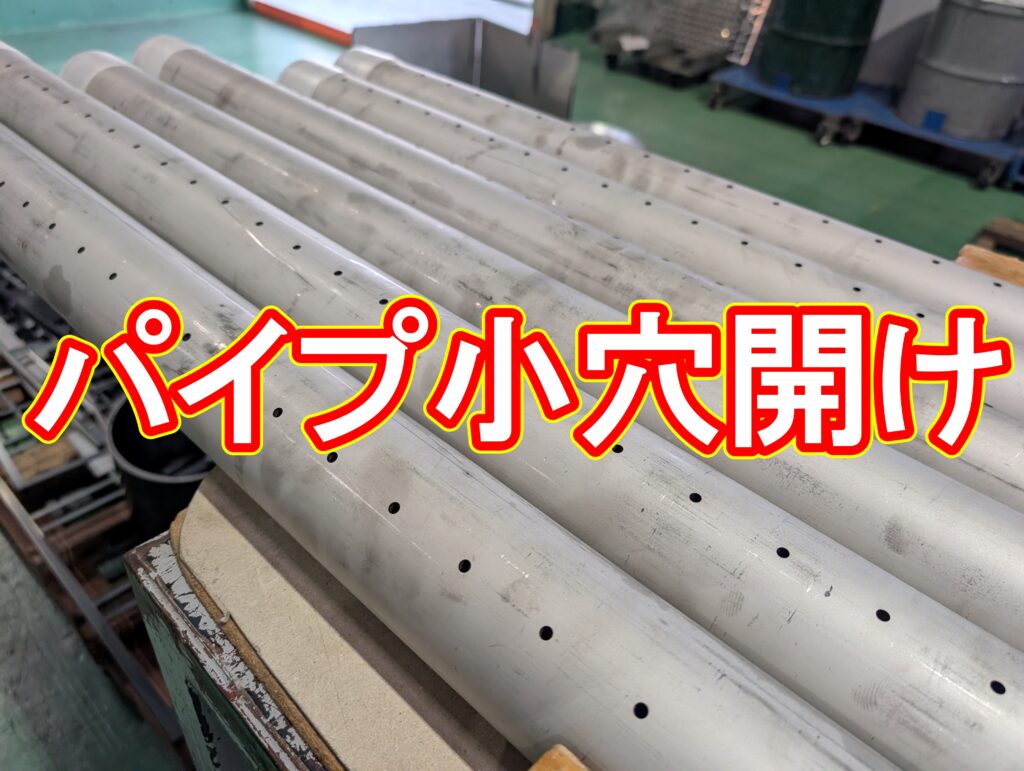

加工事例:ステンレスパイプへの等間隔・多数の穴あけ加工

| 素材 | SUS304 |

|---|

ポイント

**案件:** ステンレスパイプへの直線・等間隔の穴あけ

**材質:** ステンレス(SUS)

**加工機:** レーザー加工機

### お客様の課題:ドリル加工の手間を削減したい

お客様より、ステンレスパイプの加工案件をいただきました。

内容は、パイプの側面に「直線状に、等間隔で」多数の穴を開けるというものです。

こうした穴あけ加工は、ドリルやボール盤を使っても行うこと自体は可能です。

しかし、今回の案件のように**穴の数が多く、さらに加工が必要なパイプの本数も多い**場合、

一つひとつ手作業で位置決めをしてドリルで開けていくのは、非常に大きな手間と時間がかかってしまいます。

そこで今回、お客様は工数を大幅に削減し、効率化を図るためにレーザー加工でのご注文を選択されました。

### レーザー加工による解決策

レーザー加工機であれば、一度加工データをプログラムしてしまえば、あとは機械が自動で迅速かつ正確に穴あけ加工を行います。

* **工数の大幅削減:** ボール盤での位置決めや刃物の交換といった手作業が不要になり、作業時間を劇的に短縮できます。

* **高い加工精度:** データに基づいて加工するため、穴の位置ズレや間隔のバラツキがなく、全数で均一な品質を保つことができます。

* **クリーンな仕上がり:** レーザーで切断・穴あけを行うため、ドリル加工時に比べバリ(切断面のギザギザ)が少なく、後処理の手間も最小限に抑えられます。

### 担当者より

「パイプにたくさんの穴を開けなければならないが、ドリルでは手間がかかりすぎる…」

そのようなお悩みをお持ちでしたら、ぜひ一度レーザー加工をご検討ください。

単純な丸穴だけでなく、長穴や四角穴、複雑な切り欠き加工なども可能です。パイプ加工の効率化でお困りの際は、お気軽にご相談ください。